Teknologi proses pembuatan besi dan baja,

berhubungan dengan proses pembuatan besi dan paduannya. Masing -

masing mengandung unsur Carbon dan prosentase yang kecil.

Perbedaan antara bermacam - macam type besi dan

baja kadang - kadang agak membingungkan

karena nomenclature yang digunakan.

1.1

Baja

Baja

secara umum adalah paduan besi dan karbon atau seringkali dengan campuran unsur yang lain. Beberapa paduan

komersial disebut besi jika mengandung unsur carbon lebih banyak daripada baja komersial.

Besi

open-hearth dan besi tempa hanya mengandung kurang dari 0,01 % carbon. Baja dengan berbagai macam type

mengandung antara 0.04 % - 2,25 % Carbon. Besi tuang, Besi tuang malleable dan pig iron mengandung

Carbon dalam jumlah yang bervariasi

antara 2 - 4 %. Khusus untuk besi tuang malleable sebenarnya tanpa kandungan karbon, dan hal ini diketahui sebagai

besi tuang putih white –hearth malleable iron ). Kelompok besi paduan ini diketahui

sebagai paduan ferro (ferroalloys ) dan

digunakan untuk pembuatan paduan besi dan baja dengan kandungan unsure pemadu

antara 20- 80 %, seperti Mangan, Silicon atau

Chroom.

1.2 Sejarah

Secara tepat kapan

seseorang menemukan Teknik peleburan besi atau untuk menghasilkan logam

yang dapat dimanfaat secara Teknik adalah tidak diketahui.Pertama tama besi dapat dimanfaatkan, ditemukan

oleh archeologist dari Mesir sekitar 3.000 tahun sebelum Masehi, dan pertama kali digunakan pada

ornament besi ;Tekniik pengerasan

besi untuk senjata dilakukan dengan hardening diketahui pada abad 1.000

tahun sebelum masehi.

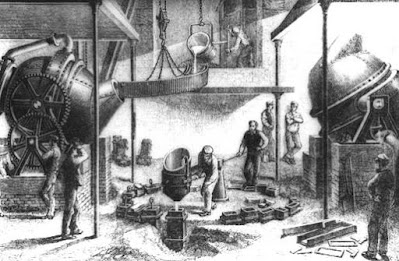

Gambar 1.1 Proses Pembuatan Besi Pertama Kali

Paduan, pertama kali

dihasilkan oleh pekerja besi, dan sesungguhnya seluruh paduan besi dibuat sampai sekitar 14

tahun sesudah Masehi, dan sekarang diklasifikasikan Sebagai besi tempa. Mereka memanaskan bijih besi dan

batu bara dalam furnace tempa yang

memiliki gaya angkat. Dalam perlakuan ini , bijih besi direduksi dan menjadi

besi sponge dengan slag kotoran

metallic dan abu batu bara.

Besi

Spons ini dipindah dari furnace saat besi tersebut masih berpijar dan ditempa

dengan hammer

berat untuk mengeluarkan slag dan memadatkan besi. Besi yang dihasilkan pada

kondisi ini biasanya mengandung 3 % partikel

slag dan 0,1 % unsure ikutan yang lain. Adakalanya ,teknik menghasilkan besi ini kebetulan lebih banyak baja

dari pada besi tempa. Operator

pembuatan besi belajar bagaimana membuat baja dengan memanaskan besi tempa dan batu bara dalam kotak tanah liat dalam

periode beberapa hari. Dengan proses

ini , besi menyerap karbon yang cukup untuk menjadi baja.

Setelah

abad ke 14, furnace ( dapur pelebur ) yang digunakan dalam proses peleburan ukurannya di buat lebih besar,

serta menaikkan aliran udara untuk gaya gas pembakaran yang dilewatkan ruang campuran bahan baku.

Dalam furnace (

dapur) yang lebih besar ini, bijih besi pada bagian atas furnace yang pertama kali mengalami reduksi

logam besi dan kemudian carbon yang lebih sebagai hasil gaya gas yang dilewatkan melalui hembusan.

Produk dapur ini adalah pig iron . paduan dengan titik lebur yang lebih

rendah dari pada baja atau besi tempa.. Pig iron ( dinamakan seperti ini karena biasanya

dituang dalam cetakan pendek dan

gemuk, seperti babi ) ini kemudian dimurnikan untuk dibuat baja.

Pembuatan

baja modern menggunakan blast furnace yaitu proses pemurnian saja. Proses pemurnian besi cair dengan

hembusan udara telah disempurnakan oleh penemu dai Inggris yaitu Sir Henry Bessemer yaitu yang

mengembangkan dapur Bessemer atau dapur

Converter pada tahun 1855. Sjak tahun 1960-an, beberapa menamakan minimills

(pabrik kecil) yang telah menghasilkan baja dari

sekrap logam dalam dapur Seperti halnya

minimills ini merupakan komponen penting dari total produksi baja di US. Pabrik

baja yang besar yang lain menghasilkan baja dari

bijih besi.

1.3 Pembuatan Pig Iron

Bahan dasar yang

digunakan untuk pembuatan pig iron adalah : Bijih besi, Cokes (batu arang) dan batu kapur. Batu

arang dibakar sebagai bahan baker untuk memanaskan Turnace (dapur). Setelah terbakar, batu arang menghasilkan

karbon mono Oksida (CO) dan

bereaksi dengan Oksida besi dalam bijih besi dan mereduksinya menjadi logam besi

(lihat persamaan reaksi di bawah ini ):

Batu

kapur dalam ruang dapur digunakan sebagai unsure tambahan pada carbon mono Oksidan serta sebagai flux (

unsure penambah ) dan bereaksi dengan unsure ikutan silica yang ada dalam bijih besi, untuk membentuk Calsium

silikat.

Tanpa

batu kapur, silikat besi akan dibentuk dengan hasil sebagian logam besi yang hilang. Calcium silikat ditambah

unsur ikutan yang lain membentuk slag dan mengapung pada bagian atas logam cair pada bagian dasar dapur..

Pig iron

biasa, seperti yang dihasilkan oleh blast furnace, mengandung besi sekitar 92 %, Carbon, 3-4 %, Silikon 0,5 --3

%, Mangan 0,25 -2,5 %, Phospor 0,04 2 %, dan tidak ada kandungan Sulfur.

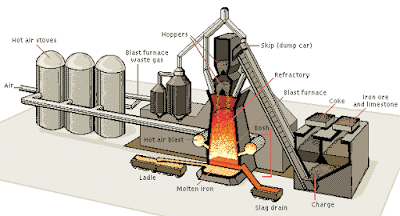

Ciri

fisik blast furnace terdiri dari baja silindris berdinding lurus dengan

refractori yang merupakan bahan non metallic seperti halnya batu tahan api. Dinding

berbentuk tirus pada bagian atas

dan bawah ( lihat gambar 1.3). serta melebar pada pada sekitar seperempat dari bagian bawah.

Bagian

kecil dari furnace disebut bosh , yaitu perangkat dengan beberapa pipa terbuka (tuyeres)

yang mana udara dihembuskan dengan kuat. Dekat dengan bagian bawah bosh, adalah lubang laluan untuk

mengalirkan besi cair ketika dapur ditap (dikuras). Diatas lubang tetapi di bawah tuyeres, adalah lubang yang

lain untuk mengalirkan slag.

Bagian

atas furnace, yaitu ketinggian sekitar 27 m ( sekitar 90 ft ), terdiri dari ventilasi untuk membuang gas, dan sepasang

hopper berbentuk bulat , dekat dengan katup bentuk bell yang mana pengisi dimasukkan ke dalam furnace.

Material dibawa menuju hopper dengan

dump truck kecil atau skip, yaitu dinaikkan dengan kerekan.

Blast

furnaces dioperasikan secara kontinyu. Bahan baku dimasukkan ke dalam furnace dan dibagi kedalam beberapa

bagian setiap interval 10 - 15 min. Slag turun dari bagian atas cairan setiap 2 jam sekali, dan besi cair dengan

sendirinya turun atau dikuras kall dalam

sehari.

Udara

digunakan untuk mensuplai hembusan dalam blast furnace, yaitu dipanaskan

Sampai temperature antara 540 drajat Celsius dan 870 drajat Celsius

(sekitar 1000-1600 F). Pemanasan dilakukan dalam stove, yaitu silinder yang

tersusun atas jaringan batu tahan api. Batu tahan api dalam stove dipanaskan

selama beberapa jam dengan pembakaran gas blast furnace, sisa gas dari bagian atas furnace. Berat

udara yang digunakan dalam pengoperasian

ini melebihi total berat bahan baku yang lain yang digunakan.

Perkembangan

penting dalam teknologi blast furnace, adalah memberi tekanan pada Turnace, yang dikenalkan setelah

perang dunia II . Dengan katup penutup aliran gas dari ventilasi dapur, tekanan dalam dapur mencapai 1,7 atm

atau lebih. Teknik Pemberian tekanan

ini memungkinkan proses pembakaran kokas lebih baik dan produk pig iron

lebih banyak. Output beberapa blast furnace

dapat dinaikkan 25 % dengan pemberian tekanan. Pengujian instalasi juga menunjukkan output blast furnace dapat

dinaikkan melalui penambahan udara

dengan oksigen.

Proses pengurasan

terdiri dari perangkat lepas plug tanah liat dari lubang aliran besi dekat bagian bawah bosh dan

memungkinkan logam cair mengalir kedalam saluran kemudian kedalam penampung yang terbuat dari batu berlapis

logam, yang mana rail ladle mampu membawa

sebanyak 100 ton logam.

Adapun

slag mengalir dari furnace dengan logam yang telah diskim sebelum mencapai container (penampung). Kontainer

besi cair kemudian dipindahkan ke bagian steelmaking.

Pada era

modern, blast furnace dioperasikan dimana ada penghubung dengan Dapur Oxygen (Oxygen Furnace) dan

kadang - kadang dapur open hearth yang lebih tua sebagai bagian pada pabrik produksi baja. Pada pabrik

seperti ini peleburan pig iron, digunakan

untuk mengisi dapur pembuatan baja. Logama cair dari beberapa blast

furnace, dicampur dalam ladle besar sebelum

dirubah menjadi baja, dengan tujuan unytuk meminimalkan keberagaman komposisi dari masing -

masing logam cair.

1.4 Metode Pemurnian Besi

(Proses

Pembuatan Baja)

Gambar 1.4 Proses Pembuatan Baja

Meskipun hamper produksi besi dan baja di dunia dibuat dari pig Iron

yang dihasilkan dari blast furnace, metode lain permunian besi mingkin dan

telah dipraktekkan dalam lingkup yang terbatas. Sebagai contoh adalah metode

yang dinamakan “Metode langsung pembuatan besi dan baja dari biji besi tanpa

membuat pig iron”

Reaksi

Pertama:

Pada proses ini bijih

besi dan kokas dicampur dalam kilang berputar dan dipanaskan sampai temperature

950 drajat Celsius. Corbon mono oksida dilepaskan dari pemanasan kokas sesaat

dalam blast furnace dan mereduksi oksida bijih besi menjadi logam besi (Fe).

Reaksi

Kedua:

Reaksi

kedua terjadi pada blast furnace, meskipun tidak terjadi dan kiln menghasilkan produk yang dinamakan best Spons

dengan kotoran yang lebih banyak dari pada dalam pig iron. Pada kenyataannya besi murni juga dihasilkan

oleh elektrolisis lihat ElectrochemistrY),

melewati arus listrik dengan larutan ferrous chloride. Tidak ada proses

electrolysis langsung yang telah mencapai

keuntungan besar yang signifikan.

1.5 Proses Dapur Open Hearth

Hal penting pada

produksi baja dari pig iron oleh beberapa proses yang terdiri dari sisa carbon yang habıs terbakar dan

kotoran lain yang ada pada besi. Satu kesulitan pada proses pembuatan baja adalah titik lebur yang tinggi,

sekitar 1.370 "C(2.500 " F), yang mana akan menghalangi untuk dapat menggunakan bahan

bakar dan dapur (funace) biasa

.Untuk mengatasi kesulitan ini, maka dikembangkan dapur Open-Hearth (Open

hearth Furnace). Furnace ini dapat dioperasıkan

pada temperature tinggi dengan pembangkitan

panas dari bahan bakar gas dan udara yang digunakan untuk pembakaran

dalam dapur. Pada pembangkitan panas ini, gas

buang dari furnace ditarik melalui salah satu rangkaian ruang dari tembok dan panas akan dihalangi tembok

ini.Saat aliran melewati furnace

diputar, bahan baker dan udara melewati ruang panas dan dipanaskan

oleh dinding. Dengan metode Dapur Open-hearth, dapat dicapai

temperature 1.650 "C (mendekati

3.000 F). Furnace dengan sendirinya terdiri dari dinding khusus. Batu tungku

persegi sekitar 6 m X 10 m (sekitar 20 ft – 30 ft) tinggi atap sekitar 2,5 m

(sekitar 8 ft). Di bagian depan tungku, berjajar pintu terbuka di lantai kerja

depan tungku. Bagian masuk tungku dan lantai kerja adalah satu step diatas

bagian dasar. dan didalam tungku diletakkan ruang pembangkit panas tungku. Furnace pada ukuran ini

menghasilkan sekitar 100 metric ton baja

setiap 11 jam.

Furnace

diisi dengan campuran pig iron ( baik cairan maupun padat ). sekrap baja. Bijih besi dengan tambahan oksigen.

Batu kapur ditambahkan untuk flux dan fluorspar untuk menghasilkan slag. Proporsi pengisian bervariasi porsi

terbatas. tetapi kemungkinan tertiri atas 56.750 kg (125.000 1b) sekrap baja.

11.350 kg (25.000 lb) cold pig iron. 45.400 kg (100,000 lb) leburan pig iron,

11.800 kg (26.000 Ib) batu kapur, 900 kg (2.000 lb) bijih besi. and 230 kg (500 Ib) fluorspar.

Gambar 1.5 Pengangkutan sekrap baja

Salah

satu contoh Proses pembuatan baja dikemukakan oleh McMinnville. Proses produksi dimulai dengan

pengadaan skrap logam fero kemudian dibawa kelokasi dengan menggunakan truk atau rail car yang

ditumpahkana dengan overhead crane yang besar.

Skrap

logam fero ini kemudian dibawa dengan charge bucket ke tempat pengecoran dimana akan dileburkan melalui

dua tahap proses peleburan.

Setelah

furnace diisi, furnace dinyalakan dan api memanaskan ulang tungku sesuai arah yang diputar oleh operator untuk

menyediakan pembangkitan panas.

Secara

kimikawi, aksi pada Dapur Open-hearth, terdiri dari kandungan Carbon yang lebih

rendah karena oksidasi dan menghilangkan kotoran

( impurities ) seperti silicon, Phospor, manganese,

dan sulfur, yang mana kombinasi dengan batu kapur untuk membentuk slag. Reaksi terjadi, sementara logam dalam furnace mencapai

titik lebur, dan furnace pada temperature

antara 1,540° dan 1,650° C(2,800° dan 3,000° F) selama beberapa jam sampai

logam cair mempunyai kandungan karbon sesuai

yang diinginkan. Pengalaman operator open-hearth

dapat Juga sebagai penentu kandungan carbon pada baja dengan melihat logam cair yang tampak., tetapi logam cair biasanya

diuji dengan mengambil sejumlah sample

logam cair dari furnace., didinginkan dan sebagai obyek fisik untuk pengujian

analisis kimia. Saat kandungan karbon mencapai

level yang diinginkan, furnace dituang melalui

lubang yang ada di samping. Baja cair kemudian mengalir melalui laluan pendek

ke dalam ladle besar yang telah diatur di bawah

furnace pada bagian dasar.

Dari

ladle, baja dituang kedalam cetakan besi tuang dan membentuk ingot biasanya panjang sekitar 1.5 m (sekitar 5

ft) dan panampang 48 cm (19 in). Ingots ini, merupakan bahan baku untuk semua bentuk fabrikasi baja dengan

berat sekitan 2.25 metric tons. Untuk

metode yang baru, proses kontinyus pembuatan baja tanpa proses awal langsung

proses pengecoran ingot.

1.6 Proses Basic Oxygen (Oksigen Basa)

Proses

yang paling tua pada proses pembuatan baja dalam jumlah yang besar adalah Proses Bessemer, dibuat

menggunakan furnace tinggi dan berbentuk bulat (menyerupai buah pear) yang dinamakan Konverter Bessemer' yang

dapat dimiringkan kesamping untuk

pengisian dan penuangan. Udara dalam jumlah besar ditiupkan ke dalam logam

cair. Oksigen ini murni dengan impurities yang

terbawa.

Dalam

proses basic Oxygen, baja juga dimurnikan dalam furnace berbentuk bulat yang dapat dimiringkan kesamping

untuk pengisian dan penuangan. Udara, bagaimanapun telah diganti dengan aliran bertekanan tinggi dari

oksigen murni. Setelah furnace diisi dan dinyalakan, Pembukaan oksigen yang masuk dikurangi.Aliran masuk

pendinginn air biasanya sekitar 2

m (sekitar 6 ft) di atas isi, walaupun jarak ini dapat divariasikan

mengikuti kebutuhan. 1.000 meter cubic Oxygen

ditiupkan kedalam furnace pada kecepatan

supersonic. Oxygen bereaksi dengan Carbon dan unsur lain yang tidak

diinginkan dan mulai pada temperature tinggi

adukan reaksi dengan cepat membakar impurities

dari pig iron dan merubahnya menjadi baja.

Proses

pemurnian berlangsung selanma 50 menit atau kurang; dan sekitar 275 metric ton baja dapat dihasilkan dalam 1

jam.

1.7 Dapur Elektrik Baja

Pada

furnace yang sama, sumber listrik sebagai pengganti api untuk pasokan panas

untuk mencairkan

dan memurnikan baja. Karena kondisi pemurnian seperti furnace dapat diatur

lebih lebih ketat dari pada open-hearth atau

basic oxygen furnaces, electric furnaces terutama sekali sangat bernilai untuk menghasilkan baja tahan karat

stainless steel dan baja paduan

tinggi yang harus dibuat untuk spesifikasi yang tepat.

Pemurnian

ditempatkan pada ruang tertutup rapat , dimana temperature dan kondisi yang lain dijaga terkendali oleh

peralatan otomatic. Selama awal tahap proses pemurnian, oxygen murni

diinjeksikan melalui pembuka untuk menaikkakn temperature furnace dan

menurunkan waktu yag diperlukan untuk

menghasilkan baja.

Sejumlah

oxygen dimasukkan kedalam furnacendan selalu terkontrol, jadi menjaga penurunan reaksi oksidasi yang

tidak diinginkan.

Gambar 1.6 Dapur Listrik

Tahap

pertama proses peleburan diawali saat skrap dituang dari charge bucket kedalamn dapur listrik ( Electric Arc

Furnace ) berkapasitas 108 ton.

Electric

Arc Furnace menggunakan sumber energi Listrik untuk memanaskan skrap sampai dengan 3.000 " F dan

mencairkannya sampai wujud liquid.

Dalam proses ini,

slag akan mengapung dibagian atas baja cair dengan campuran oksidasi dan limbah.

Seringkali

pengisian dari hamper masukan skrap. Sebelum siap untuk digunakan sekrap

dianalisa dulu dan dipilah – pilah, karena kandungan unsur paduan akan

berpengaruh pada komposisi logam yang di murnikan. Logam lain seperti sejumlah

kecil bijih besi dan kapur kering, ditambahkan agar membantu memindahkan carbon

dan kotoran

yang lain yang ada. Penambahan unsure paduan dimasukkan dalam pengisian

atau kemudian kedalam pemujrnian baja saat

dituang dalam ladel.

Sesudah

furnace diisi, electrode diturunkan dekat permukaan logam. Arus listrik masuk

melalui ogam. dan kemudian arus kembali electrode berikutnya.

Panas yang dibangkitkan oleh tahanan masuk ke aliran listrik melalui pengisi/

input ( charge).

Panas ini

bersamaan dengan datangnya busur panas sendiri, dengan cepat mencairkan logam. Dalam tipe dapur listrik

yang lain, panas dibangkitkan dengan coil. Lihat Electric Furnace.

1.8 Proses Finishing

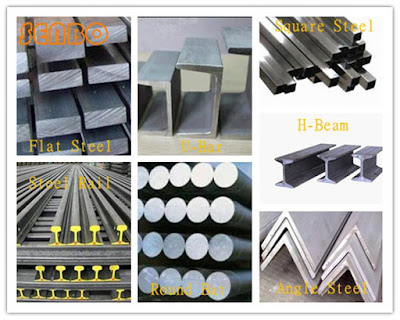

Baja

dipasarkan dalam bentuk dan ukuran yang bervariasi seperti rods (batangan).

pipa, profil

rel, tipe T, channels, dan 1-beams. Bentuk ini dihasilkan melalui pengerolan

baja dan sebalıknya pembentukan

panas ingot untuk bentuk yang diperlukan. Pengerjaan baja juga meningkatkan kualitas baja dengan memurnikannya

struktur kristal dan pembuatan logam

penguat.

Proses

dasar pengerjaan baja di ketahui sebagai proses pengerolan panas. Dalam pengerolan

panas, coran ingot pertama kali dipanaskan sampai warna merah (panas membara)

dalam dapur. Dan dilewatkan celah antara rol logam dan menekannya menjadi

bentuk dan ukuran yang diinginkan. Jarak antara rol diminimalkan agar berhasil

sehingga baja menjadi lebih panjang dan tebalnya berkurang.

Pasangan

rol pertama dimana ingot dilewatkan , umumnya dinamkan blooming mills, dan penampang billet baja dari

ingot yang dihasilkan diketahui sebagai ' blooms'.

Dari

blooming mills, baja dilewatkan pada 'roughing mills dan akhirnya melewati finishing mills yang

mereduksinya menjadi penampang yang benar.. Rol pada pengerolan digunakan untuk menghasilkan profil rails, baja

struktur seperti I - beam, H-Beams dan alur sudut untuk bentuk yang diperlukan.

Proses

manufacturing modern memerlukan banyak lembaran tipis baja. Proses pengerolan kontinyu mengerol

baja strip dan lembaran dengan lebarsampai 2.4 m (8 ft). Proses pengerolan seperti ini lebih cepat, sebelum

didinginkannya dan menjadi barang setengah

jadi. Slab baja panas lebih dari 11 cm (sekitar 4.5 in) , arah tebal diumpankan

ke celah rangkaian rol yang mereduksi (

mengurangi) secara bertahap dalam ketebalan sampai 0.127 cm (O.05 in) danj menambah panjang dari 4

m (13 ft) sampai 370 m (1,210 ft).

Proses pengerolan kontinyu dilengkapi dengan sejumlah asesori termasuk Sisi rol,

peralata discaling ( penghilang kotoran ) dan

bagian untuk menggulung lembaran secra otomatis saat mencapai ujung rol.Sisi rol distel bervariasi , berlawanan

setiap satu sissi dengan yang

lain, untuk memastikan bahwa lebar lebar sheet dapat tersusun.

Descaling

apparatus berfungsi memindahkan scale yaitu bentukan pada permukaan lembaran (sheet) secara mekanik

serta menghilangkannya dengan hembusan udara atau dibending secara tajam pada lembaran (sheet), kemudian

dipindahkannya. Gulungan lembaran

yang utuh dibawa conveyor untuk dianil dan dipotong perlembar. Cara yang

lebih efisien untuk menghasilkan baja lembaran

adalah mengumpankan slab yang tebal pada

celah rol . Dengan menggunakan metode pengecoran konvensional, ingots harus

masih dilewatkan celah blooming mills agar

menghasilkan slab cukup tipis untuk masuk pengecoran kontinyu.

Dengan

membagi system pengecoran kontinyu yang menghasilkan tebal akhir slab baja Kurang dari 5 cm (2 in),

Insinyur German telah mengeliminasi beberapa kebutuhan untuk Dlooming dan roughing mills. Pada tahun 1989, Baja

roll di Indiana pertama kali keluar di

Eropa untuk mengadopsi system baru ini.

Skematik Proses Manufaktur Baja

Gambar 1.8 Proses Manufaktur BajaProses Manufaktur Pipa, Baja Kontruksi dan Batang (Rod)

Gambar 1.9 Proses Manufaktur Pipa, Baja Kontruksi dan BatangProses

Peleburan Tahap 1

Proses

peleburan tahap satu, dimulai saat scrap dan bahan baku dituang dari tempat pengisi kedalam dapur listrik

berkapasitas 108 ton.

Dapur

listrik ini menggunakan energi listrik untuk memanaskan scrap dan bahan baku lain hingga diatas 3.000° F dan

melelehkanny ahingga bentuk cair.

Dalam

proses ini, slag terbentuk dan mengapung pada bagian atas baja cair dengan kotoran oksida dan kemudian

dibuang.

Proses

Peleburan Tahap 2

Tahap

kedua pada proses peleburan ini. Baja cair dituang kedalam Ladle Refining

Furnace. Dalam hal ini baja di uji dan diatur komposisinya serta temperaturnya

sehingga dapat dipastikan sifat mekanik dalam grade yang diinginkan pada baja

yang dihasilkan.

Baja cair yang telah dimurnikan kemudian dipindahkan pada 5

stand continuous caster. Di sini

baja dituang ke dalam cetakan , didinginkan, dibentuk sesuai penampang yang dunginkan. Pada dasarnya, bentuk

balok panjang ini dinamakan billet. Billet

melalui continous caster dan dipotong dengan panjang sesuai yang diinginkan.

Billet

secara lengkap, biasanya digunakan sebagai bahan baku rolling miils atau dijual

pada pasaran dunia untuk digunakan proses rol yang lain.

Proses

pengerollan panas dimulai dengan reheating (pemanasan kembali) pada billet

dalam reheat furnace sampai pada kondisi plastic

Pada gambar

di Bawah, billet dimasukan kedalam reheat furnace (dapur pemanas)

Billet

yang telah dipanaskan ulang keluar dari reheat furnace dan akan terus ke satu

atau dua rolling mills.

Masing –

masing roling mill terdiri dari series stand, dimana masing-masing stand

terdapat sepasang roller yang menekan dan memanjangkan billet dan finishing sesuai

bentuk yang diinginkan (misal reinforced bar, wire rod, dll). Dalam hal ini air

digunakan untuk melindungi peralatan dari panas lebih (over heating).

Produk

yang sudah terbentuk dipindahkan ke cooling bed (bed pendingin) dimana ada

kondisi tersebut dalam batas ijin sebelum produk dipotong dan diikat.

Dalam gambar

di atas, dapat dilihat produk batang panjang yang sedang didinginkan. Balok yang

dipanaskan masuk sebelah kanan stand rolling mills dan pendingin berjalan ke arah

kiri.

Produk

akhir yang telah diikat ditempatkan di gudang untuk persiapan pengiriman.

Kebanyakan produk ini

dikirim dalam bentuk balok lurus, meskipun reinforced bar ini juga dapat

dikirim dalam ikatan lurus maupun coil.

Diambil dari Buku: Proses Manufaktur 1

Di tulis Oleh Ir. Mrihrenaningtyas, MT

0 Komentar